基础处理

1. 场地清洁:对施工场地进行清扫,清除杂物、灰尘、油污等,场地表面干净整洁,为后续施工提供良好基础。例如,若场地有油污,需使用专用清洁剂进行清洗,并用清水冲洗干净,防止油污影响塑胶与地面的粘结。

2. 平整度检测与修补:用3米直尺对基础地面进行平整度检测,对于超过3mm的不平整处,采用打磨机打磨或用专用修补材料进行修补。如遇到局部低洼,需先用中粗砂与水泥按一定比例混合填补,然后用抹子抹平,待干燥后再进行打磨处理,使整个场地平整度达到要求。

3. 坡度检测与调整:依据设计要求的排水坡度,使用水准仪进行坡度检测。若坡度不符合要求,对于排水不畅的区域,通过加厚塑胶铺设厚度或调整基础层来修正坡度,使跑道排水顺畅,一般排水坡度控制在0.3% - 0.5%之间。

底胶铺设

1. 配料:按照产品说明,准确称量双组份聚氨酯底胶主剂和固化剂,一般主剂与固化剂的比例为4:1(不同产品可能有差异),并加入适量粒径为2 - 4mm的EPDM橡胶颗粒,颗粒与胶水的比例通常为1:4 - 1:5,充分搅拌均匀,各种材料混合一致。

2. 摊铺:将搅拌好的底胶材料用专业摊铺机或刮板均匀地铺设在处理好的基础地面上,铺设厚度一般控制在8 - 10mm左右,铺设过程中要注意控制摊铺速度和厚度均匀性,避免出现局部过厚或过薄现象。例如,在大面积摊铺时,可采用多台摊铺机同时作业。

3. 刮平:使用齿耙将摊铺后的底胶表面进行初步刮平,然后用铝合金直尺沿纵向和横向进行精刮,去除表面的凸起和凹陷,使底胶表面平整。刮平过程中要及时清理齿耙和直尺上粘附的材料。

4. 固化:底胶铺设完成后,在常温(25℃左右)下自然固化,具体时间受温度、湿度等环境因素影响。在固化期间,要做好场地保护工作,防止人员、车辆进入,避免破坏底胶表面。

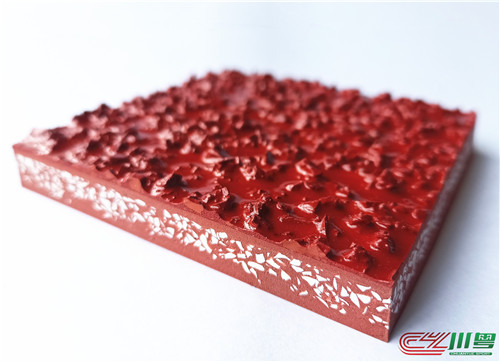

弹性层铺设

1. 配料:同样按照产品说明,准确称量弹性层专用胶水和EPDM橡胶颗粒,弹性层胶水与EPDM橡胶颗粒的比例一般为1:3 - 1:4,充分搅拌均匀,制成弹性层材料。这里使用的EPDM橡胶颗粒粒径通常比底胶中使用的稍小,为1 - 2mm。

2. 摊铺:采用与底胶铺设类似的方法,将搅拌好的弹性层材料均匀地铺设在已固化的底胶上,铺设厚度一般为3 - 5mm,注意控制铺设速度和厚度均匀性。在小面积或边角区域,可使用手工刮板进行铺设。

3. 刮平与修整:用齿耙和铝合金直尺对弹性层进行刮平处理,方法同底胶刮平。刮平后,对局部出现的不平整、气泡等问题进行及时修整,如用针筒将气泡扎破并挤出空气,然后用弹性层材料填补平整。

4. 固化:弹性层铺设完成后,在常温下自然固化,固化时间约8 - 12小时。固化期间同样要做好场地防护,避免外界因素干扰弹性层的正常固化。

面层喷涂

1. 配料:根据设计要求和产品说明,准确称量双组份聚氨酯面层材料的主剂和固化剂,一般比例为3:1(不同产品有差异),同时加入适量的专用色浆,调配出所需颜色的面层材料。色浆的用量要严格按照比例添加。

2. 喷涂准备:检查喷涂设备,喷枪、空压机等设备正常运行,将调配好的面层材料倒入喷涂设备的料桶中。在喷涂前,先用清水对场地进行预喷,湿润场地表面,防止面层材料因场地干燥而快速失水,影响喷涂效果。

3. 喷涂作业:由专业人员手持喷枪,按照一定的喷涂顺序和速度,对弹性层表面进行均匀喷涂。喷涂时喷枪与地面保持垂直,距离地面约30 - 40cm,喷枪移动速度要均匀,一般控制在0.5 - 1m/s左右,使面层材料喷涂厚度均匀,每遍喷涂厚度约为0.5 - 1mm。通常需要进行2 - 3遍喷涂,每遍喷涂间隔时间约2 - 3小时,待上一遍涂层表干后再进行下一遍喷涂。

4. 划线:待面层完全固化后,按照跑道设计尺寸和标准,使用专用划线漆进行跑道标线的绘制。划线漆要选择与面层材料兼容性好、耐磨性强的产品。首先用墨斗弹出标线轮廓,然后用喷枪或刷涂工具将划线漆均匀地涂覆在标线上,标线清晰、笔直、宽度一致,一般跑道标线宽度为5cm。

当前位置:

当前位置: